آشنایی با هیدرولیک و پنوماتیک (قسمت دوم)

کاربرد هیدرولیک امروزه در اغلب صنایع بخصوص صنایع ذیل متداول می باشد:

ماشین ابزار

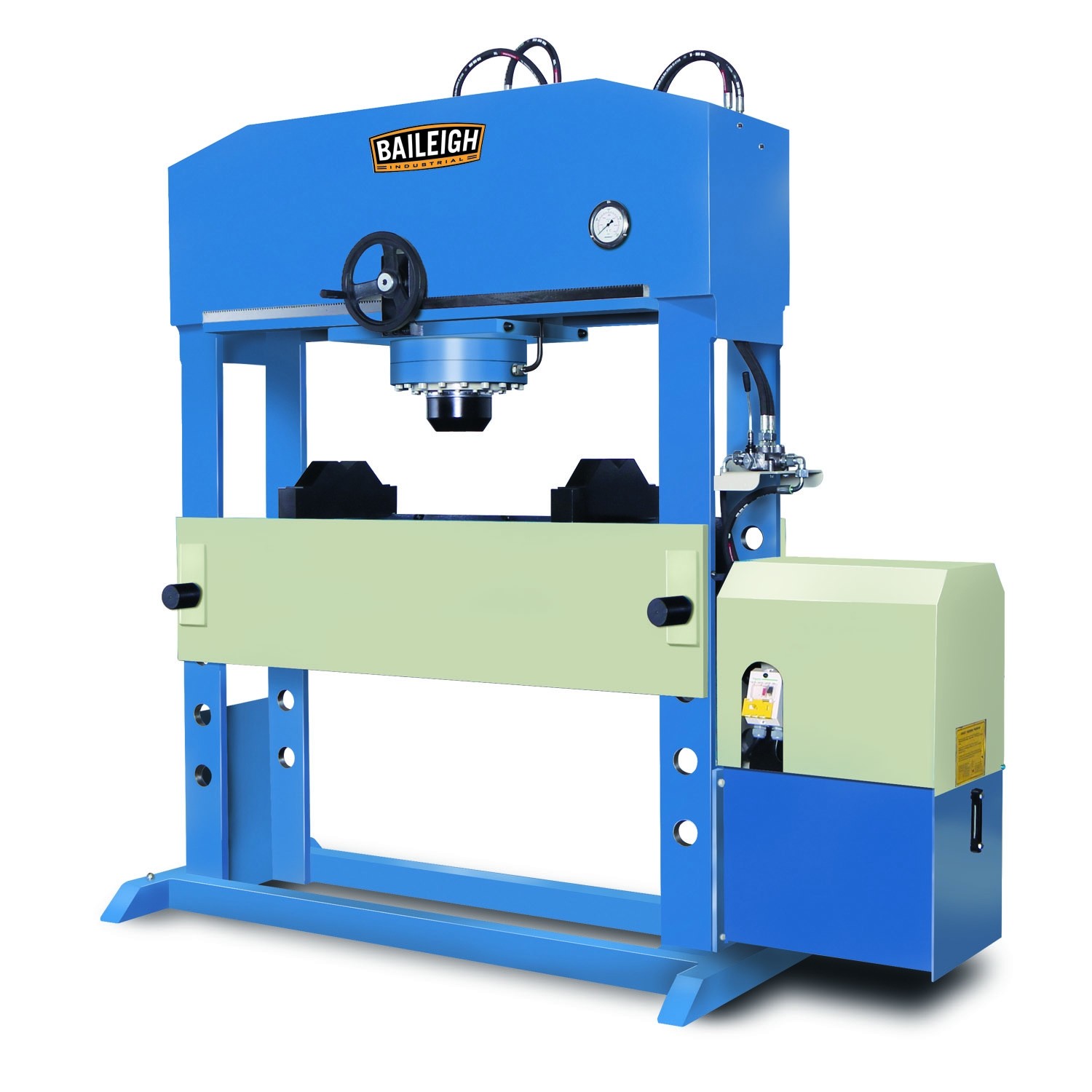

پرس سازی

تاسیسات صنایع سنگین

ماشین های راه و ساختمان و معادن

هواپیما سازی

کشتی سازی

تبدیل انرژی در تاسیسات هیدرولیکی

انرژی مکانیکی اغلب توسط موتورهای احتراقی و یا الکترو موتورها تولید میگردد، در هیدرو پمپها تبدیل به انرژی هیدرولیکی گشته و این انرژی از طریق وسائل هیدرولیکی به قطعات کار کننده هیدرولیکی منتقل میگردد، واز این قطعات کارکننده میتوان مجددا انرژی مکانیکی را بدست آورد.

کاربرد پمپ ها در سیستم های هیدرولیک

کارآیی سیستم های هیدرولیک برای سهولت انتقال نیرو، موجب گسترش روز افزون این سیستم ها شده است. می توان پمپ های سیستم های هیدرولیک را به مثابه قلب سیستم در نظر گرفت.

پمپ های هیدرولیک تنها یک وظیفه مهم را بدوش دارند و آن به جریان انداختن سیالات هیدرولیک است. عامه مردم تصور می کنند که پمپ ها، فشار مورد نیاز را ایجاد می کنند، لیکن این تصور نادرست است. فشار ناشی از عواملی مانند مقاومت خطوط لوله، گرانروی و بار روی محرک ها (Actuator) در مقابل جریان سیال، مقاومت می کنند. در واقع شفت پمپ، انرژی مکانیکیِ موتور الکتریکی یا موتورهای دیزلی و بنزینی را به انرژی سیال تبدیل می کند. پمپ های سیستم های هیدرولیک از نوع پمپ های جابجایی مثبت هستند. در این پمپ ها که با آب بندهای خاص و لقی های بسیار کم طراحی می شوند، با هر جابجایی حجم معینی از سیال تحت فشارهای نرمال پمپ می گردد به طوری که احتمال برگشت سیال تقریباً غیرممکن است.

در نتیجه هنگامی که فشار سیستم به دلیل بار روی محرک (Actuator) افزایش می یابد، موتور الکتریکی یا موتور دیزلی باید شدیدتر کار کند تا حجم مورد نیاز را منتقل کند که این به معنای توان الکتریکی بیشتر و یا افزایش مصرف سوخت است. در واقع چون این جریان به نواحی حساس سیستم پمپ می شود (آب بندها، شلنگ ها و غیره ) همیشه سیستم به یک شیر اطمینان مجهز می شود.

انواع پمپ های هیدرولیک

با وجود تنوع پمپ های هیدرولیک ، می توان آنها را در چند گروه تقسیم بندی کرد:

دنده ی، پره ای و پیستونی.

پمپ های دنده ای: پمپ های دنده ای بسیار ارزان بوده، به نوع سیال هیدرولیک حساسیت ندارند. این پمپ ها در مقابل آلودگی مقاوم بوده و نیاز به طراحی های خاص ندارند. فشار در این سیستم ها بین۱۵۰۰ تا ۵۰۰۰psi می باشد. این ویژگی ها باعث شده که در تجهیزات متحرک، بیشتر از پمپ های دنده ای استفاده شود چرا که که مقاومتشان در برابر آلودگی بسیار زیاد و کارایی آنها در خور توجه است.

درون پمپ های دنده ای، دو چرخ دنده در خلاف جهت یکدیگر حرکت می کنند که اولی به شفت موتور متصل بوده و دومی چرخ دنده هرز گرد (Idler) می باشد. سیال از محفظه ورودی وارد پمپ شده و از میان دندانه های چرخ دنده ها و جداره محفظه پمپ منتقل می شود. به دلیل فواصل بسیار کم، سیال از مرکز پمپ نمی تواند عبور کند. پس دو جریان دوباره با هم مخلوط شده و به سمت خروجی پمپ رانده می شوند.

پمپ های دنده ای می توانند در هر دو جهت عمل کنند و این ویژگی قابل توجهی در بعضی از سیستم ها است. از آنجایی که یاتاقان های این پمپ ها تنها از یک جهت، (جهت فشار پمپ خروجی) تحت بار قرار دارند، به پمپ های نامتوازن معروفند. در نتیجه این پمپ ها به طور نامتناسب و تنها از یک جهت، تمایل به سایش دارند. پمپ های دنده ای در انواع خارجی (که بسیار متداول است)، داخلی و یا از نوع چرخان (Gerotor) ساخته می شوند.

پمپ های پره ای: این نوع پمپ ها کارآیی و موارد استفاده زیادی دارند ولی سیال آنها باید خواص ضد سایش فوق العاده ای داشته باشد. در پمپ های پره ای چند نقطه در معرض سایش قرار دارند. این نقاط نوک پره ها، صفحات دوار و شیار پره ها در روتور هستند. یک مزیت پمپ های پره ای این است که سایش تمام سطوح آن یکنواخت است و این وضعیت راندمان را افزایش می دهد.

هم چنین، پمپ های پره ای که با دو ورودی و دو خروجی در جهات مختلف طراحی می شوند متوازن بوده و با توجه به این ویژگی، تنش یکنواخت و کمتری بر روی یاتاقان ها وارد می شود. می توان پمپ های پره ای را با تغییر شکل مکانیکی محفظه پمپ، به صورت پمپ های جا بجایی متغیر ساخت که در نتیجه راندمان آنها افزایش یافته و البته هزینه اولیه(ساخت) پمپ ها نیز افزایش می یابد.

تحمل پمپ های پره ای در مقابل آلودگی کم است و ذرات آلودگی، سبب سایش غیرمنتظره پره ها می شود. پمپ های پره ای در محدوده فشار۱۰۰۰ تا ۳۰۰۰psi توانایی عملکرد دارند.

پمپ های پیستونی: این نوع از پمپ ها به دو شکل شعاعی یا محوری طراحی می شوند. در نوع شعاعی، پیستون ها از محور یک محفظه استوانه ای حلقوی شکل شبیه چرخ پره دار می چرخند و در نوع محوری، محور گردش پیستون ها و سیلندرها موازی می باشد. از طرفی لقی های پمپ های پیستونی بسیار کم بوده و به همین دلیل این پمپ ها به ذرات ناشی از سایش خراشیدگی بسیار حساس هستند.

پمپ های پیستونی به دو شکلِ جابجایی ثابت یا متغیر طراحی می شوند. طراحی های جابجایی متغیر، تغییرات فشار سیستم را جبران می کنند و دارای بیشترین بازدهی (یعنی بین۹۲ تا۹۷ درصد) هستند.

صرف نظر از نوع پمپ ها، سیستم های هیدرولیک، باید قبل از راه اندازی به طور کامل تمیز و شسته شوند و کلیه منابع آلودگی باید تا حد امکان به حداقل برسد. هم چنین سیال هیدرولیک نو یا سیال هیدرولیک که سر ریز می شود باید قبل از استفاده در سیستم به طور کامل فیلتر شود چرا که یک سیستم هیدرولیکی که در شرایط مناسب عملیاتی به سر می برد و سیال هیدرولیک آن فیلتر می شود، در مقایسه با یک سیال هیدرولیک نو تمیزتر است. علاوه بر تمیزی سیال، نوع سیال، محدوده دما، گرانروی سیال، شرایط سیال (اکسیداسیون، آلودگی با آب و غیره) فشاری که بر روی سیستم وارد می شود، ورود هوا و کاویتاسیون، همگی بر پمپ و عمر آن موثر هستند.

سیستم تعلیق هیدرولیکی یا hydraulic Suspension چیست؟

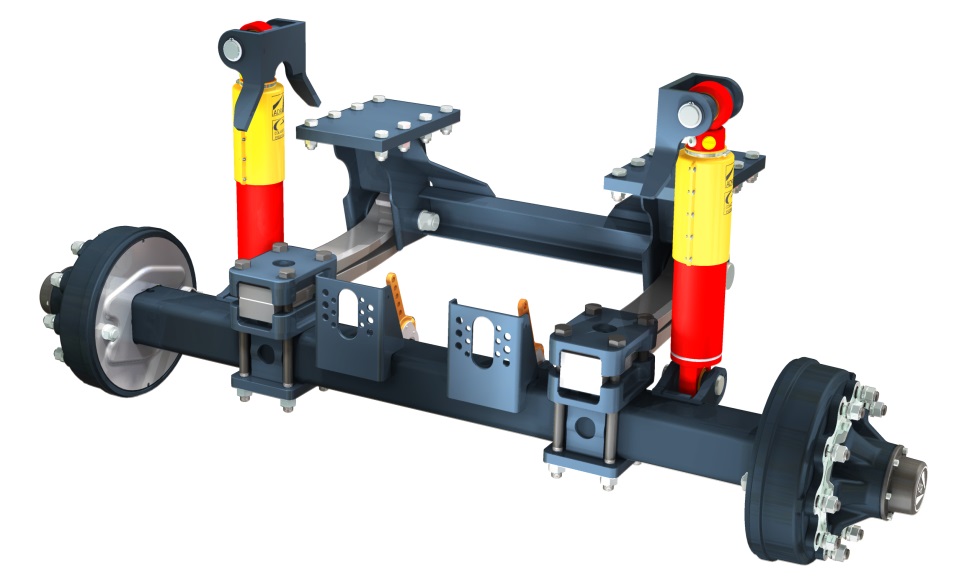

کاربرد سیستم های هیدرولیک در طراحی خودروها با جایگزینی ترمز هیدرولیکی بجای ترمزهای مکانیکی نوع کابلی و یا اهرمی آغاز شد. در این سیستم و با توجه به قابلیت های انعطاف پذیری مایعات و با ایجاد فشار روی مایع امکان انتقال نیروی ترمز به تمام چرخها بوجود آمد. بعدها از سیستم هیدرولیک و به روش مشابهی با ترمزهای هیدرولیکی در مکانیزم کلاچ خودروها استفاده شد. در ادامه روند توسعه تکنولوژی در ساخت خودروها، کاربرد هیدرولیک وسعت بیشتری یافت و در سیستم های دیگر خودرو مانند جذب کننده ضربات (کمک فنر)، فرمانهای هیدرولیکی و گیربکس اتوماتیک بکار گرفته و متداول شد.

کاربرد هیدرولیک و پنوماتیک

سیستم هیدرولیک در موارد زیر کاربرد دارد

۱٫ در صنعت کشاورزی: که کشاورزدر ضمن راندن تراکتور می تواند

از توان سیال استفاده کند و همچنین در دستگاه های نظیر خرمن کوب وکمباین

وکلوخ شکن و میوه چین و ماشین حفاری و بیل مکانیکی.

۲٫ در خودرو سازی: ترمز هیدرولیک و فرمان هیدرولیک و تنظیم پنوماتیکی.

صندلی و همچنین در مراحل ساخت بدنه و شکل دادن به ورق خودرو که از پرسهای با تنهای مختلف

استفاده می شود.

۳٫ در صنایع هوایی: خلبان با کمک این سیستم ارابه های فرود و شهپرها و سکانهای عمودی وبالابرها و

با لچه ها را مهار می کند و بدنه هوا پیما هم با پرسهای کششی ساخته می شود. و جالب است که برای تست اینکه بدانند بدنه هواپیما سوراخ نشده باشد فشار باد را بین جداره های بدنه قرار میدهند در صورتی افت فشار داشتیم می فهمیم که جای از بدنه سوراخ است. ( تست هواپیما عبارتند از ۱٫ تست باد چرخها که ۳۰۰ بار فشار است. ۲٫ تست کلیه سیستم هیدرولیک هواپیما. ۳٫ تست بدنه هواپیما. ۴٫ دستگاه میول که برای تست هیدرولیک هواپیمای F14 )

۴٫ صنایع دفاعی: در هدایت تانک نفر بر و هدایت موشک و در ناوها هدایت ناو و …

۵٫ صنایع غذای: کنسرو سازی و ظروف یکبار مصرف و …

۶٫ صتایع چوب: برش الوار و پردا خت سطوح مبلها

۷٫ جابه جایی مواد (لیفتراک و جرثقیل و .)

۸٫ ماشین تراشکاری و CNC و نظیر این دستگاه ها

۹٫ صنایع دریای: بالا کشیدن تور از آب و کشیدن کشتی به ساحل و ……

۱۰٫ معدن: در ماشینهای معدن

۱۱٫ در صنایع بسته بندی: پر کن شیشه ها ی نوشابه و ماشین چسب زنی و لفاف پیچی

۱۲٫ کاغذ سازی: در این صنعت خمیر کاغذ باید از غلتک ها بگذرد و مهمترین هیدرولیک و پنوماتیک

تنظیم غلطک ها است

۱۳٫ صنعت نفت: پالایشگاه ها

۱۴٫ صنایع پلاستیک

۱۵٫ صنعت چاپ

۱۶٫ راه آهن: تر مز قطارودر بهای اتوماتیک جدید

۱۷٫ لاستیک

۱۸٫ صنعت فولاد: فشار زیاد برای کشش آهن و یا فلز دیکر و تخلیه کوره ها

که در ذوب آهن و فولاد مبارکه و.. شاهد آن هستید

۱۹٫ نساجی.

اول از سیستم پنوماتیک می نویسم قطعات آن عبارت است از:

۱٫ کمپرسور باد: که دارای مخزنی است که با مکیدن هوا داخل خود هوا را ذخیره میکند

درست مانند کپسول گاز اما با این تفاوت که درون کپسول گاز گازمتان است ولی در کمپرسور

هوا است شاید شما کمپرسور هوا را در آپاراتی ها دیده باشید ممکن است که با استفاده از برق یا موتور دیزل یا موتور بنزینی هوا درون آن ذخیره گردد

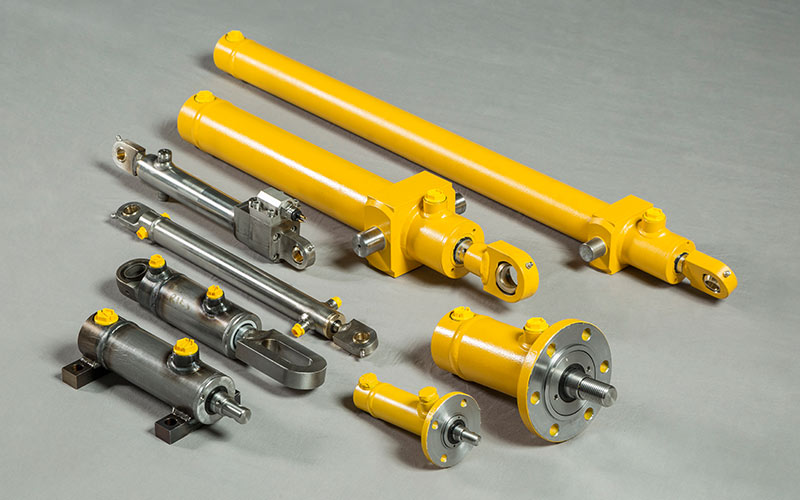

۲٫ سیلندر پنوماتیک: برای اینکه یک حرکت خطی یا دورانی را داشته باشیم از سیلندر استفاده می کنیم

پنوماتیک علم استفاده از هوای فشرده

سیستم های هیدرولیک گیربکس های اتوماتیک

تمام سیستمهای هیدرولیکی گیربکس اتوماتیک از یک مخزن، یک چشمه ورودی، سوپاپهای کنترل و یک عمل کننده خروجی استفاده می کنند. مخزن عبارت است از یک کارتل، یک تانگ و یا هر نوع ظرف دیگری که روغن را برای ما ذخیره میکند. چشمه ورودی یک پیستون یا یک پمپ است که نیروی لازم را تهیه میکند. سوپاپهای کنترل عبارتند از هر قطعهای که جریان روغن را محدود، هدایت و یا به عبارت دیگر تنظیم کند. کارانداز خروجی یک پیستون و یا سرو و موتور است که نیروی ایجاد دشه به وسیله فشار هیدرولیکی را منتقل می کند.

پرسهای هیدرولیکی:

پرسهای هیدرولیک نیروی خود را از حرکت یک پیستون در داخل یک سیلندر به دست می آورند. این حرکت زمانی ایجاد میشود که یک سیال تحت فشار وارد محفظه سیلندر شود. وضعیت سیال توسط پمپ و شیرهائی جهت افزایش، کاهش و یا حفظ فشار به صورت مورد نیاز درآمده و می تواند نیروی لازم برای به حرکت درآوردن پیستون را فراهم کند. بنابراین نیروی موجود در پرس هیدرولیک با حداکثر فشار موجود در سیلندر تعیین می شود.

پرسهای هیدرولیک قادرند تناژ کامل خود را در هر وضعیتی از حرکت سیلندرها به قطعه کار اعمال نمایند. همچنین طول حرکت سیلندرها را می توان در هر حدی از مسیر حرکت محدود ساخت. این در حالی است که در پرس های مکانیکی تناژ کامل را تنها در انتهای مسیر حرکت ضربه زدن می توان کسب نمود. همچنین مسیر حرکت ضربه زدن در این پرس ها مقدار ثابتی است.

ویژگیهای پرسهای هیدرولیک را به صورت ذیل می توان خلاصه نمود:

۱- تغییر و تنظیم سرعت کورس در حالت ایجاد نیروی ثابت

۲- تنظیم نیروی وارده به میزان مورد نیاز

در ادامه بخوانید: جک هیدرولیک چیست؟